Одно из самых востребованных применений 3Д печати — изготовление редких или кастомных элементов на автомобили. В этот раз потребовалось изготовить рамку под новый кренометр Сузуки Эскудо 1 поколения. Так получилось, что от старости родной кренометр Эскудо поломался. Сам кренометр вытек, альтиметр начал показывать погоду на Марсе. Найти родной сложно, за вменяемые деньги еще сложнее. Но за вполне приемлемую цену есть кренометр от Митсубиси Паджеро Мини.

Правда, это не совсем кренометр. Точнее, совсем не кренометр. Это блок дополнительных приборов, включающий в себя компас, альтиметр, часы и термометр внешней температуры. Решено поставить его, тем более, что часов в Эскудо нет. Внешние размеры этого блока похожи на родной кренометр, но форма отличается и без переделок его не поставить. Соответственно, в данной статье раскрою два основных момента. Первый — физическая подгонка и адаптация с помощью 3Д печати. Второй — подключение электрики и настройка.

Проектирование и печать рамки кренометра

Посадочная поверхность кренометра Эскудо имеет форму трапеции, обращенной узкой стороной в салон машины. Посадочная поверхность дополнительных приборов Паджеро Мини прямо противоположной формы. Из-за этого поставить новый прибор на старое место не получится. Если спереди еще можно немного подрезать углы по ширине, то сзади остаются щели. Конструктивно, у Эскудо к приборной панели крепится внешний кожух. К нему прикручиваются приборы и закрываются накладной передней панели. Передняя панель имеет два круглых отверстия под приборы и одно маленькое под регулировку альтиметра. У Паджеро Мини приборы крепятся на кронштейн, к ним же прикручивается передняя панель. Все это крепится к торпеде и закрывается внешним кожухом на защелках. Передняя панель имеет отверстия совершенно другой формы. Таким образом, разница в конструкции очевидна.

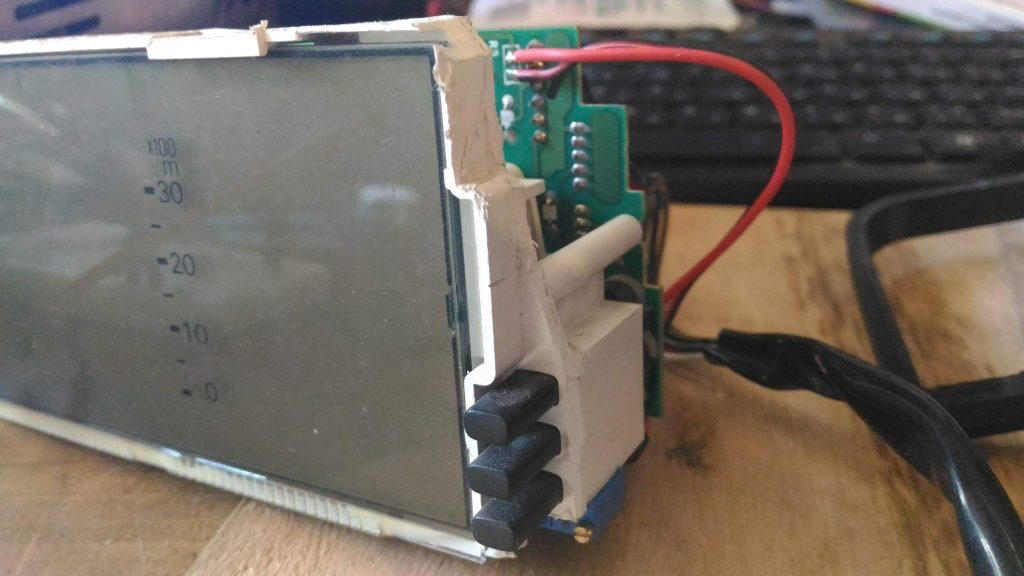

Вначале подгоняем новый блок приборов под старый кожух кренометра. Для этого приходится срезать в кожухе два резьбовых уха под старые приборы. Потом отрезаем все лишнее с корпуса новых приборов и подгоняем его под кожух так, чтобы можно было их закрепить и плоскость передней стороны совпала с плоскостью кожуха. Теперь пора приступать к изготовлению передней панели.

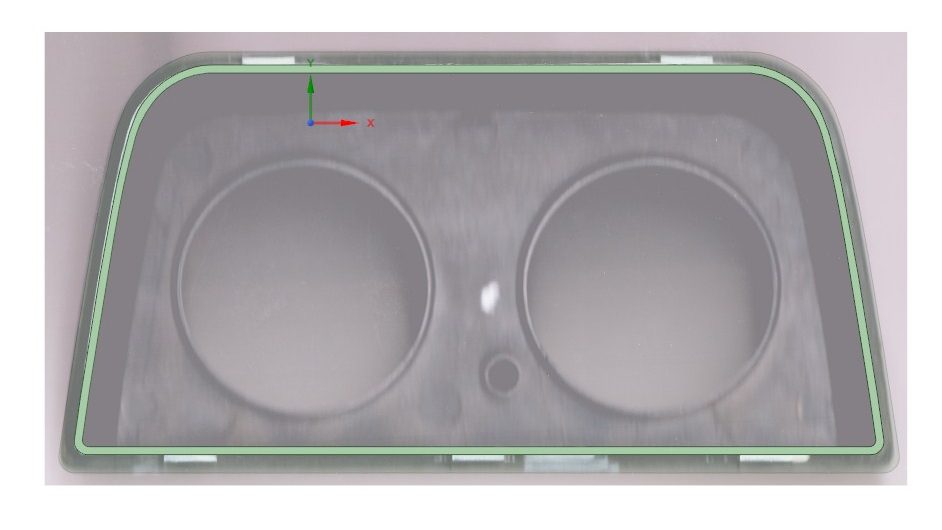

Самое сложное, это изготовить рамку по периметру, чтобы она вошла в кожух и держалась там без использования болтов. Основной проблемой стала необходимость точно измерить скругление углов и дуг сторон. Кроме того, кренометр эскудо не отличается равномерностью толщины пластика по периметру. В качестве решения проблемы, выбрал вариант с обрисовкой скана детали. Но т.к. сканирование на канцелярском сканере дает затемнения вокруг объемных предметов, а деталь сама черного цвета, то нужную плоскость закрасил белой краской. Полученный скан открываем в SpaceClaim. Замеряем размер детали и подгоняем масштаб в программе. Обрисовываем и печатаем тестовую рамку для точной подгонки формы. При этом не забываем, что панель в кожухе держится без болтов.

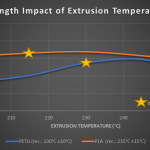

В качестве материала выбрал ABS. Летом в солнечную погоду приборная панель сильно разогревается, PLA и PETG в тонких местах могут размякнуть. Следовательно, необходимо так же учесть усадку материала. Всего тестовых рамок напечатал около десятка, пока очередной вариант не вошел на место достаточно плотно.

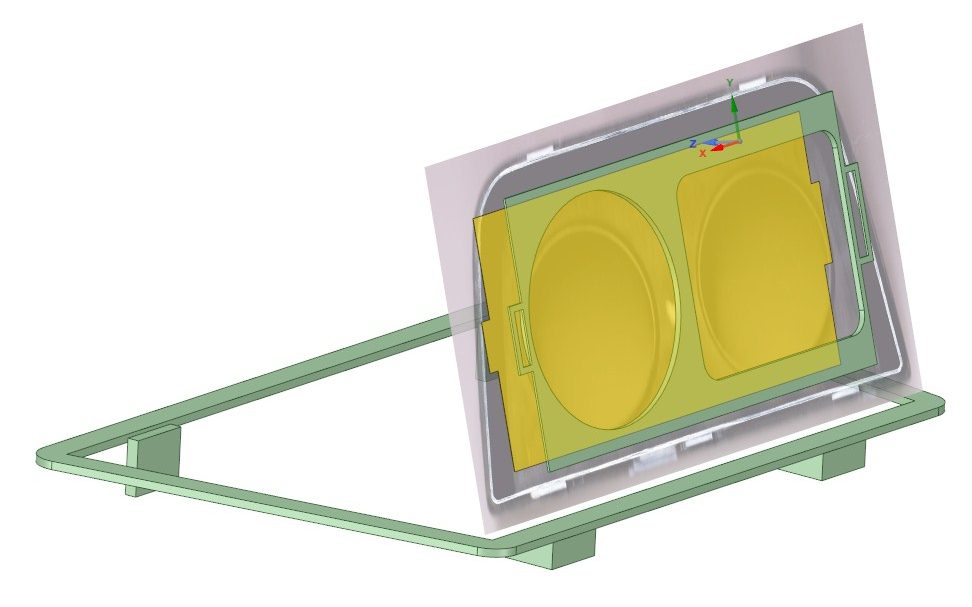

Когда рамка готова, начинаем делать лицевую часть панели. Сначала моделируем прорези под приборы с донорской детали. Важно повторить их размер и положение относительно друг друга. Далее подгонка прорезей под положение в рамке, чтобы сам блок с приборами в нее поместился. Для понимания расположения этого всего на приборной панели автомобиля, спроектировал основание кожуха и панель выставил под нужным углом относительно него.

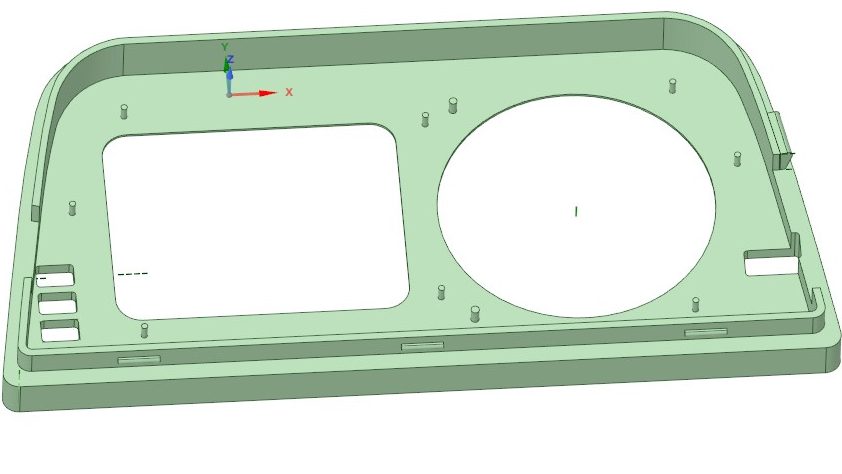

Следующим этапом делаем полностью панель и разносим по ней отверстия для кнопок новых приборов. На оборотной стороне оставляем штырьки под крепление защитного стекла от родной панели новых приборов. На нем нанесена разметка для компаса и других приборов. Поэтому его необходимо оставить и использовать. Крепится стекло на такие же пластиковые штырьки, запаянные с обратной стороны. Снять его проблем не составляет. Повторяем положение штырьков и делаем тестовую печать для проверки их положения. Как ни старался точно замерять и рассчитать, все равно несколько раз почему-то промахнулся с положением

Последним штрихом моделирования делаем солнцезащитный козырек, чтобы избежать засвета приборов днем, и скругляем края отверстий для более эстетичного вида.

После печати, деталь шкурится, склеивается ацетоном, обрабатывается АБС-соком для выравнивания ямок и красится. Кренометр Эскудо готов к установке.

Подключение электрической части

Родной кренометр Эскудо не имеет никакой электрики, за исключением подсветки приборов. Значит, надо определиться как подключать новый блок. Да и новый совсем от другого авто. В первую очередь, необходимо определить распиновку фишки новых приборов. Информацию взял из различных источников (сервисные мануалы, форумы), частично определил прозвоном проводки. Итого, при взгляде разъем приборов со стороны контактов, имеем:

- Масса

- Контроль яркости подсветки

- Провод для датчика температуры забортного воздуха

- Провод для датчика температуры забортного воздуха

- Питание постоянное (фактически, питает контроллер часов при выключенном зажигании, чтобы каждый раз при включении зажигания не пришлось перенастраивать время)

- Питание общее IG (включает приборы при включении зажигания)

Массу заводим на любую точку на кузове, где удобно. Постоянное питание берем с любой точки от аккумулятора к блоку предохранителей. Удобнее всего использовать красный провод от фишки магнитолы. Питание IG взял так же от магнитолы, желтый провод, напряжение на котором появляется после включения зажигания. Приборам не требуется сильно высокий ток, поэтому можно обойтись без дополнительных предохранителей. Предохранителей магнитолы штатного номинала хватит.

С управлением яркостью получилось интересно. При подаче на контакт питания ничего не происходит, а при подсоединении дополнительной массы, подсветка становится ярче. Суть работы управления яркостью заключается в том, чтобы днем приборы подсвечивались ярко и были хорошо видны, а ночью наоборот, притухали и не слепили. Это сначала сбило с толку. Ожидалось, что по умолчанию должна быть максимальная яркость, а при включении освещения она уменьшается. Но оказалось, что схема работает иначе. Яркость приглушена по умолчанию и реагирует не на включение света, а на его выключение увеличением яркости. В результате, контакт подключил к + лампочки подсветки пепельницы центральной консоли. Таким образом, пока габариты или фары не включены, есть контакт с массой и яркость увеличена. Но когда включаем, появляется питание и яркость уменьшается.

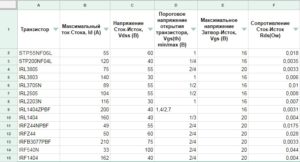

С забортной температурой оказалось все тоже интересно. Родной датчик от MMC Pajero Junior найти не получилось. Но удалось отыскать на авторазборках датчик от MMC Pajero IO, сразу с кронштейном крепления и, что еще важнее, с фишкой. Можно было бы взять вообще от любого автомобиля или даже не автомобиля. Только в этом случае выше вероятность отличия рабочего сопротивления от нужного. Работа датчика связана с изменением сопротивления в нем в зависимости от температуры. По своей сути, это терморезистор. Поэтому, подразумевалось, что на другом автомобиле той же марки может стоять такой же датчик. А это меньше суеты с настройкой. Но все оказалось не так и, судя по непонятным показаниям температуры, сопротивление датчика отличается.

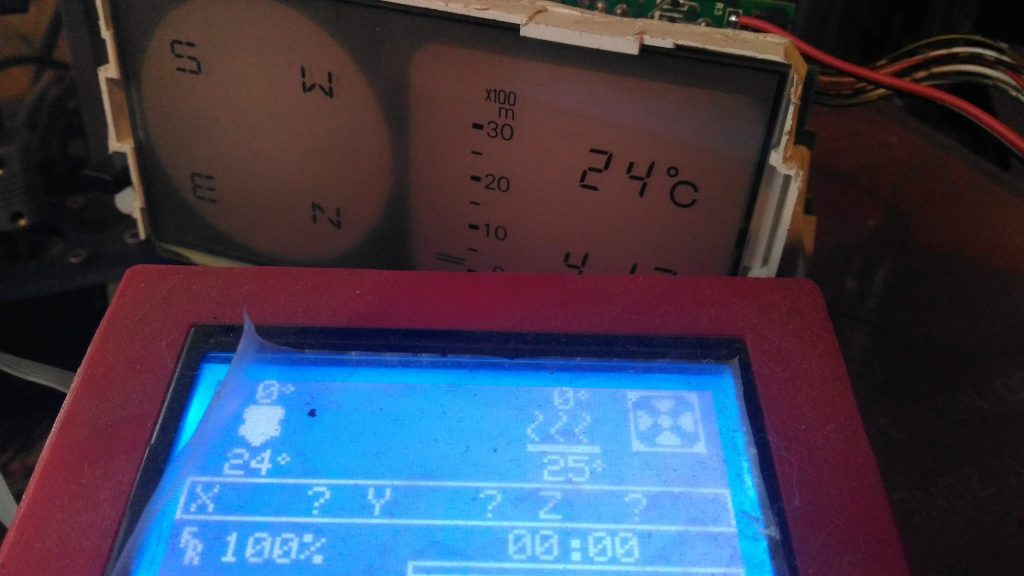

Для решения этой проблемы выпаял с платы постоянный резистор R3 и вместо него подключил подстроечный на 10 кОм.

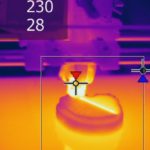

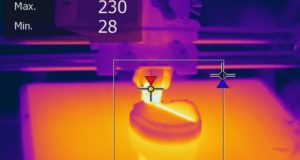

Чтобы уменьшить погрешность сопротивлением провода, заранее подготовил провод нужной длины от места установки приборов до места установки датчика. И в настройке датчика как нельзя кстати оказался 3Д принтер. Датчик был подвешен около сопла принтера. Сопло опущено на расстояние нескольких сантиметров от стола. Включен подогрев стола. Далее, ждем пока термистор сопла не прекратит фиксировать нагрев и сверяем данные с данными датчика на блоке приборов.

Тут есть важный и неудобный момент — принтер опрашивает термистор несколько раз в секунду, а блок приборов автомобиля раз в несколько секунд. Поэтому ждем. Если показания приборов отличаются от показаний принтера, то подкручиваем в нужную сторону резистор. Т.к. автомобильный блок отображает температуру с шагом в 1 градус, имеем достаточно большой диапазон настройки резистора, при котором изменения отображаемой температуры не происходит. Для минимизации погрешности, проводим несколько температурных тестов от текущей комнатной температуры до примерно 40 градусов (очень надеюсь, что такой в наших краях не увижу), подкручивая резистор. И так до тех пор, пока в нужном диапазоне показания обоих датчиков не начнут совпадать.

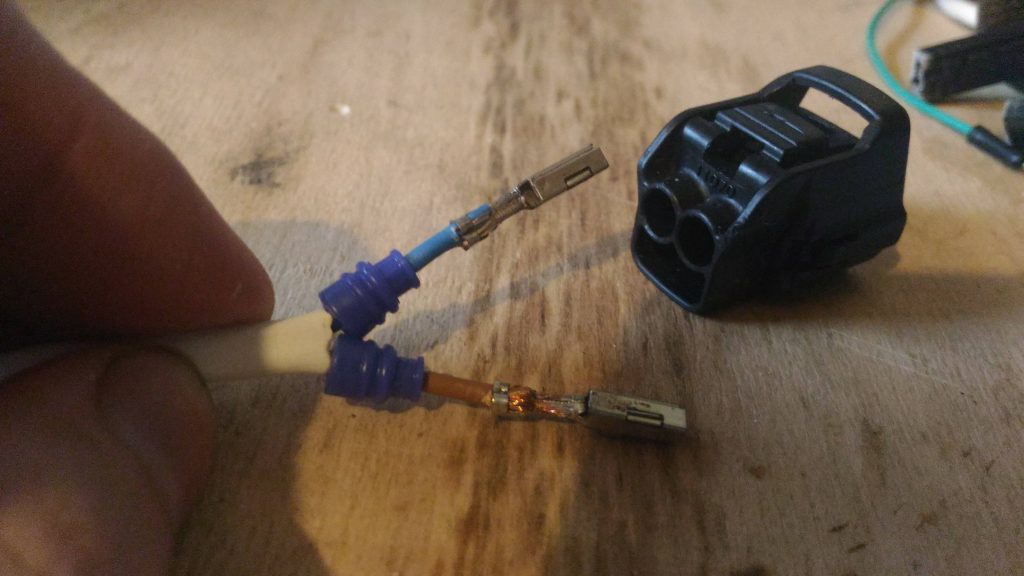

Чтобы установить все правильно и красиво, для внутренней разводки по автомобилю использовал 4pin шлейф, применяемый в 3Д принтерах для подключения шагового двигателя. Родная фишка блока приборов была отрезана, на нее обжаты разъемы Mini Fit. Для удобства использовал два разъема — 4 и 2 pin. Первый для подключения питания, второй для подключения датчика температуры.

Чтобы избежать скруток и спаек, разъем датчика разобрал, а клеммы переобжал на новый провод.

Датчик размещен за бампером на поперечной балке. Таким образом, он скрыт от прямых солнечных лучей и почти не нагревается от радиатора при остановке автомобиля. Следовательно, показания будут наиболее точными.

Результатом всех манипуляций стал новый кренометр Эскудо. Точнее, полностью работоспособный блок дополнительных приборов с MMC Pajero Mini, адаптированный под корпус приборов Suzuki Escudo, выглядящий как родной и подключенный к штатной проводке.

Share the post "Кренометр Эскудо: печать и подключение"

А сделать такую панель под планшет в торпеду можно?

Можно, вопрос только в цене, моделирование обойдется дороже самой печати. Напишите в ватсап, обсудим, что именно вам надо.

а вот за подключение спасибо, как раз думал себе воткнуть тоже от мини, но без таких заморочек с корпусом