Буквально перед Новым годом стал обладателем Прюши i3 на конструкционном профиле. Выменял ее со сгоревшими платами на валявшуюся в шкафу адовую печку GTX560. Платы заменил. Прошивку настроил. Поигрался. И начал строить планы по переделке. CoreXY в закрытом шкафу с областью печати минимум 300*300*300, это хорошо, но долго и потом. В качестве первой переделки был выбран экструдер.

На принтере стоял заводской MK8 с вентилятором на обдув самого механизма.

Сняв через пару месяцев вентилятор, обнаружил, что внутри все в пыли. Вентилятор гонит ее напрямую на пруток, термобарьер и подающую шестерню. Это тот случай, когда антипылевой фильтр на прутке чуть более, чем бесполезен. Пару раз схватывал перегрев прутка, когда экструдер трудолюбиво проталкивал его наружу сквозь вентилятор.

В качестве доработки сначала рассматривал установку длинного термобарьера 50 мм и накручивание на него продающихся отдельно ребер вентилятора. Но в результате выбор пал на установку E3D V6. К несчастью на Али такие радиаторы попадались с отверстием только под пруток, либо с большой резьбой под фитинг. Подразумевается, что использоваться они должны в боудене. Принтер у меня не выполняет какую-то конкретную задачу, используется скорее для познания аддитивных технологий. Планирую перепробовать все материалы, до которых руки дотянутся. Прочитав про особенности печати гибкими и мягкими материалами через боуден, решил все же срастить E3D и директ МК8. В интернете все варианты сводились к раздельному креплению радиатора и экструдера, между которыми пруток шел бы небольшое расстояние по воздуху или в тефлоне. Это меня не устраивало, решил соединить их напрямую. Варианта было три:

- Радиатор с отверстием под пруток. Отверстие расточить, нарезать резьбу М6 и вкрутить короткий термобарьер.

- Радиатор с резьбой под фитинг. Расточить отверстие глубже, нарезать резьбу и так же поставить внутрь термобарьер.

- Радиатор с резьбой под фитинг. Изготовить переходник с этой резьбы на М6.

Т.к. я предпочитаю доделывание, переделыванию, с сохранением первоначальных свойств, был выбран третий вариант. Определиться с большой резьбой оказалось сложно. Кто-то тут писал про М10 с мелким шагом, но покопавшись побольше на Али, нашел добросовестного продавца, который кроме фоток, выложил схему и описание с указанием резьбы и ее шага. Резьба оказалась дюймовая 1/8. Заказал переходник 1/8-М6 у токаря.

Данный переходник с одной стороны 1/8*10 и внутренним отверстием d4 под тефлон 4/2, с другой стороны М6*15 отверстие d2 расточенное на входе воронкой. После примерки, оказалось, что обе стороны можно удлинить еще на пару мм., чтобы в радиатор встало до упора и в экструдере было еще ближе к подающей шестерне. Но в данном случае меньше не больше и все встало все равно отлично. Был еще второй вариант — переходник с внешней резьбой 1/8 и внутренней М6 под вкручивание термобарьера. Но мне понравился первый. Оба можно даже напечатать на принтере, если воспользоваться тонким соплом и очень маленьким слоем.

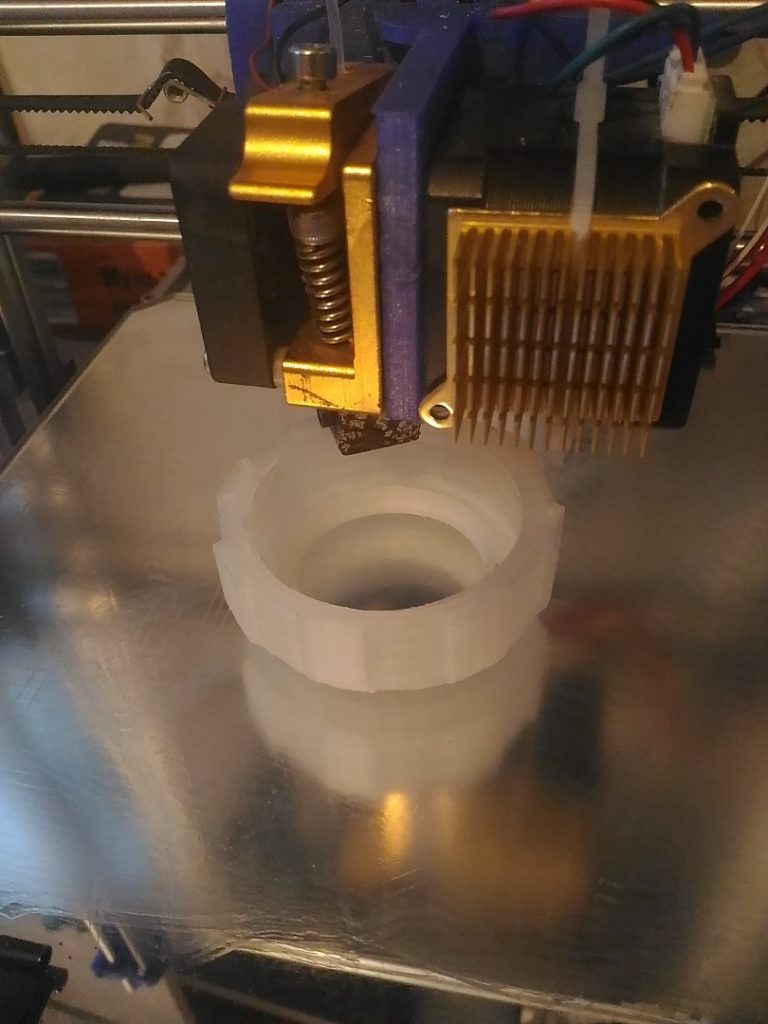

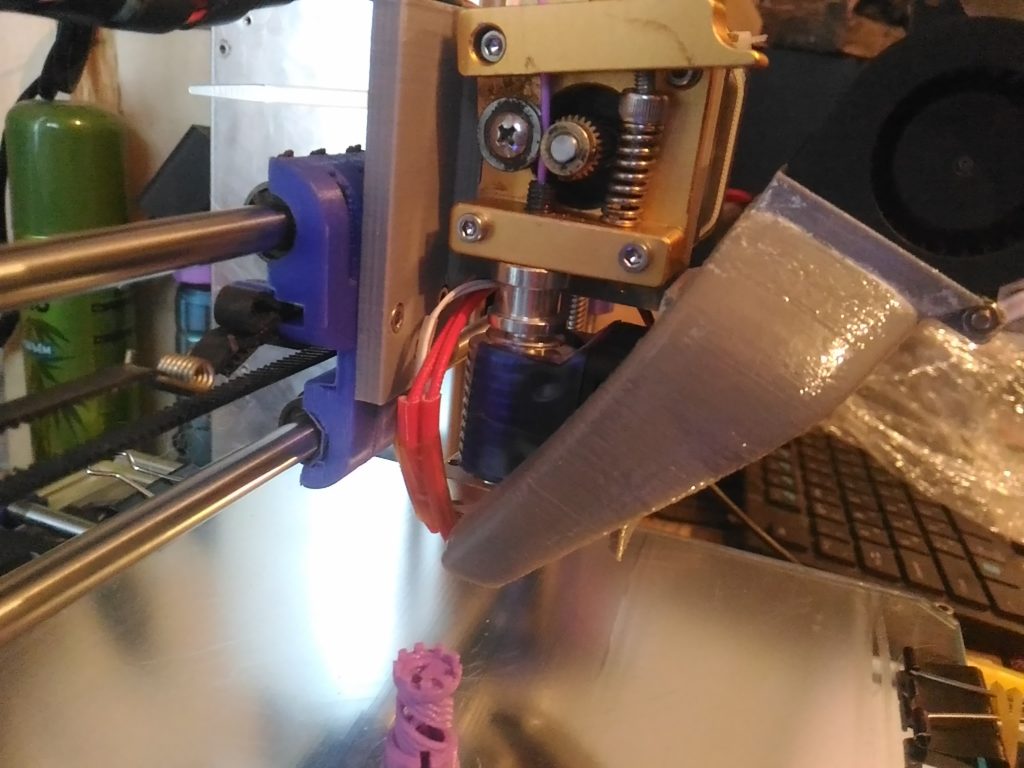

При сборке в радиатор была вставлена купленная заранее тефлоновая трубка 4/2. Итоговая конструкция получилась такой.

Кстати, неоднократно слышал, что штатный вентилятор 30*30 на E3D надо менять на 40*40, будто он сильно шумный. Но у меня вышло наоборот. Ранее перепробовал 40*40 с подшипником и без, оба было отлично слышно в другом углу комнаты. Этот же 30*30 почти не слышно, только находясь у принтера, можно различить легкое шуршание.

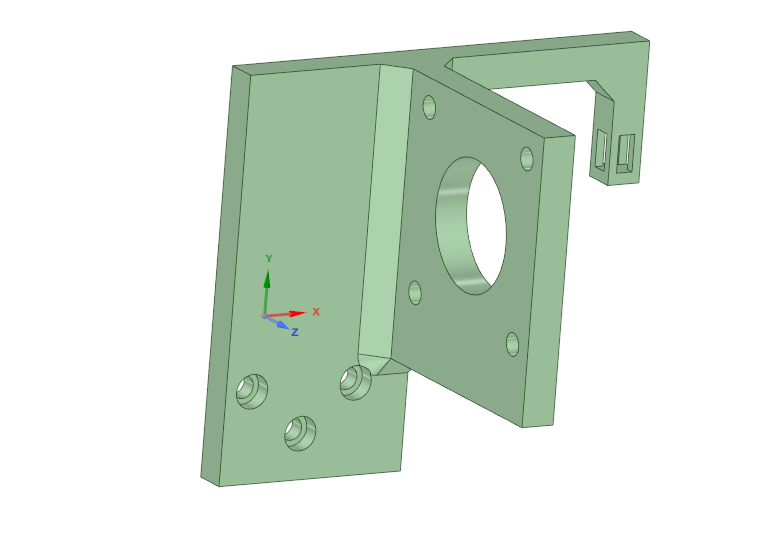

На фото можно видеть, что сопло находится не сильно низко от направляющих оси Х. Для этого пришлось смоделировать и распечатать новое крепление. При постановке на старое, принтер потерял бы область печати по Z на длину радиатора (я верю, что когда-нибудь, напечатаю что-нибудь на все 250мм:) ), переносить концевик Z тоже было лень. В итоге, крепление экструдера поднято на длину радиатора.

Первоначально печатал со стенкой 0,8 и заполнением 20%, но сейчас кажется, что мягковатая вышла конструкция. В будущем перепечатаю, но пока не знаю на сколько плотной должна быть, чтобы при этом не набрать лишнего веса. Или даже закажу изготовление из алюминия. Моделькой делюсь на 3Dtoday.

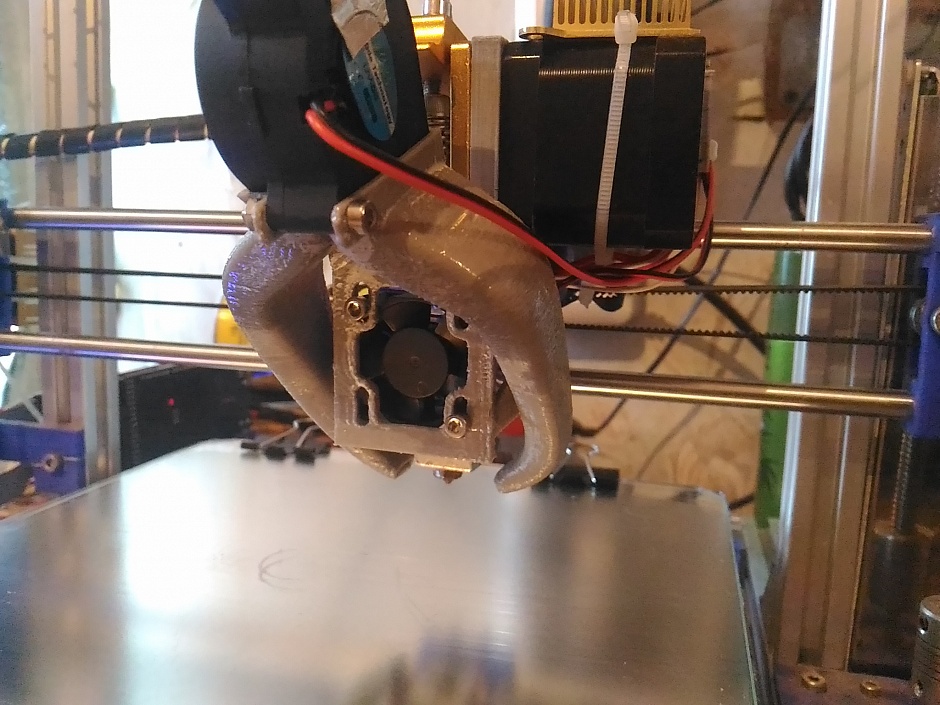

Следующим вопросом стал обдув детали. Выбирал обдув двух или трехсторонний, чтобы не мешал наблюдению за процессом печати. Большинство вариантов предполагали переделку самого обдува радиатора. Так некоторые, например, предлагали цельную конструкцию с одним вентилятором 40*40 на радиатор и два 40*40 под небольшими углами к столу на обдув модели. Такие не подходили, т.к. во-первых, штатное охлаждение радиатора мне нравится. Во-вторых такая конструкция получается громоздкой горизонтально и у меня при постановке в Х0 просто упрется в вал Z. В третьих, больше вентиляторов — больше шума.

В итоге выбор пал на самый интересный, по моему мнению, вариант на thingiverse. Тут все как надо — обдув с двух сторон вдоль оси Х, крепление к штатному вентилятору 30*30,использование для подачи воздуха всего одной турбины 4020 и регулирование по высоте крепления. Скачал, распечатал и… И если есть тут кто из Владивостока, могу отдать. Он оказался заточен только под E3D, с близким расположением к нему, без экструдера сверху, который мешал креплению.

Спасибо автору, что кроме STL, поделился еще и файликом blender. Установил эту шайтан-программу. За пару минут методом научного тыка освоил ее достаточно, чтобы поправить модель. Понял, что для полноценного моделирования в Блендере нужны уроки и понятные мануалы. Это не SpaceClaim, где начал моделить просто тыкая кнопки. В результате сместил крепление на 15 мм в сторону радиатора и вытянул туда же воздушные каналы, с сохранением точки обдува. На фото выше видно, что между экструдером и креплением обдува осталось расстояние 1-2 мм. Края каналов находятся на 0,5 мм выше кончика сопла, что исключает цепляние печатаемого изделия. Для сохранения в Блендере STL потребовалось еще минут 10. Модель включает в себя радиатор с хотэндом для визуализации, не смотря на то, что их отображение было отключено, программа упорно включала их в мой STL-файл.

Печатал ABS. Слой 0.2. Печатал, кстати, еще на старом экструдере. Для охлаждения детали просто разместил в диагональном углу стола тестовый кубик и растянул его на высоту детали. Моделькой обдува делюсь так же на 3Dtoday.

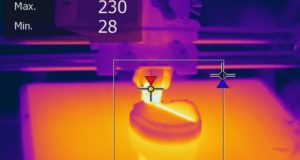

Ну и вот получившийся результат в тестовых моделях

Знаю, что там еще есть рельеф подошвы и надпись на башне, но лень было ради пары моделек ставить сопло 0,2. И башня, и ботинок печатались соплом 0,4. PLA. Стол 50, сопло 195. Скорость печати 50, скорость заполнения 80. Толщина стенки 0,8. Толщина слоя 0,1. У башни из лишнего только пара паутинок сверху, ступеньки отчетливо видны, внутренняя спираль непрерывна, без соплей и пересечений.

Вывод, думаю, однозначен — стандартному MK8 не хватает охлаждения, E3D решает эту проблему и выводит качество печати на новый уровень.

Share the post "Крепление хотэнда E3D V6 к директ-экструдеру МК8"

Спасибо за статью! Увидел ее впервые на 3Dtoday.ru, сделал как описали, действительно качество печати стало лучше, низкотемпературные пластики при долгой печати перестали забивать термобарьер.

или можно не жадничать и разориться на бондтеч или титан))

С такими проблемами лучше уж боуден поставить

добрый день! смотря чем хотите печатать, боуден имеет свои преимущества, но они заканчиваются на мягких и гибких филаментах

Сделал проставку переходную из пластика. Пара неудачных парковок в стол и она сломалась. Но пока склонен думать, что сработала как предохранительная муфта=)

А что так можно было?!

Жаль, раньше не наткнулась на вашу статью, пришлось поменять полностью экструдер.